Problemstellung des Kunden

Ein Hersteller von Hochvolt-Heizgeräten für das thermische Management in E Fahrzeugen beauftragte AUCOTEAM mit der vollständigen Validierung neuer Varianten. Gefordert waren funktionsnahe Tests unter realistischen Randbedingungen mit 800 V DC Versorgung, reproduzierbarer Kühlwasserkonditionierung und Rest-Bus-Simulation über CAN bzw. LIN. Neben Klima, Korrosions und Dichtigkeitsprüfungen sollten mechanische Belastungen wie Schock, Vibration, Steinschlag sowie IP Schutzart und elektrische Sicherheitsprüfungen abgedeckt werden. Zusätzlich verlangte der Kunde Lebensdauernachweise nach OEM Spezifikationen auf Basis der Normen LV 124, ISO 16750 und VW 80000. Der Zeitrahmen war eng, die Dokumentation musste konform zu DIN EN ISO/IEC 17025 und für mehrere Produktvarianten vergleichbar sein.

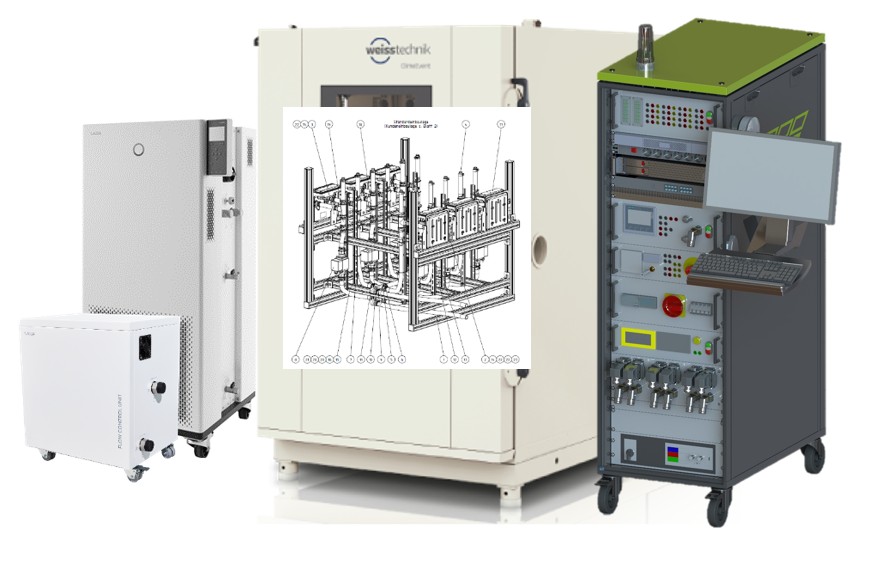

Lösung von AUCOTEAM

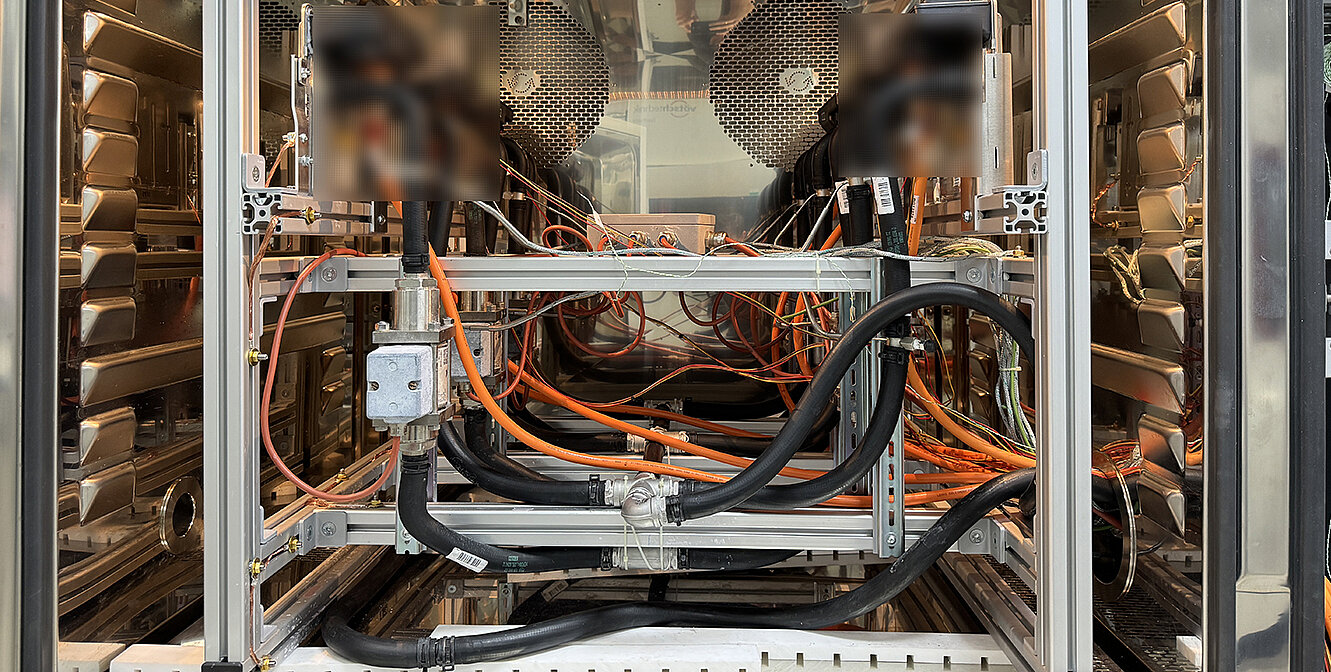

AUCOTEAM projektierte und realisierte einen modularen Prüfstand für bis zu sechs Prüflinge. Die Anlage stellt eine HV Versorgung bis 800 V DC mit 15 kW Leistung bereit und bindet die Heizgeräte über CAN bzw. LIN an. Eine wassergekühlte Konditionierung mit hoher Leistungsreserve regelt den Durchfluss zwischen 2 und 90 l/min und steuert die Mediumstemperatur von −40 °C bis +98 °C. Die Messarchitektur erfasst 16 Temperaturkanäle, Druckverlust, Leckageraten und elektrische Kenngrößen zeitsynchron. Soft und Hard Safety mit Isolationsüberwachung sichern den HV Betrieb ab. Die Umsetzung basiert auf dem AUCOTEAM Test Rack „Heart of Test“ mit standardisiertem GUI, automatisierter Sequenzsteuerung, Variantenmanagement und integrierter Berichtserstellung. So konnten wir Funktions-, Umwelt- und Lebensdauerprüfungen in einer gemeinsamen Testlogik konsistent abbilden.

Besonderheiten der Lösung von AUCOTEAM

Der Einsatz wiederverwendbarer Rack-Module verkürzte die Inbetriebnahme und ermöglichte einen schnellen Kampagnenstart. Die Umweltprüfungen deckten Klimazyklen, Salzsprühnebel und Korrosion, UV Belastung, Vibration und mechanischen Schock ebenso ab wie IP Schutzarttests, Dichtigkeitsprüfungen, Schwallwasser, Eiswassertauchen und Schadgasexposition. Die geforderten Lebensdauertests (z. B. L 02, L 03) wurden im automatisierten Betrieb mit überwachten Duty Cycles, thermischen Wechseln und Lastprofilen gefahren. Einheitliche Datenhaltung und Zeitstempelung gewährleisten Nachvollziehbarkeit über alle Varianten. Prüfberichte und Rohdaten werden strukturiert abgelegt und sind für OEM Audits direkt nutzbar. Das Projekt wurde 2023 bis 2024 durchgeführt und in mehreren Ausbaustufen für zusätzliche Heizer Varianten erweitert.